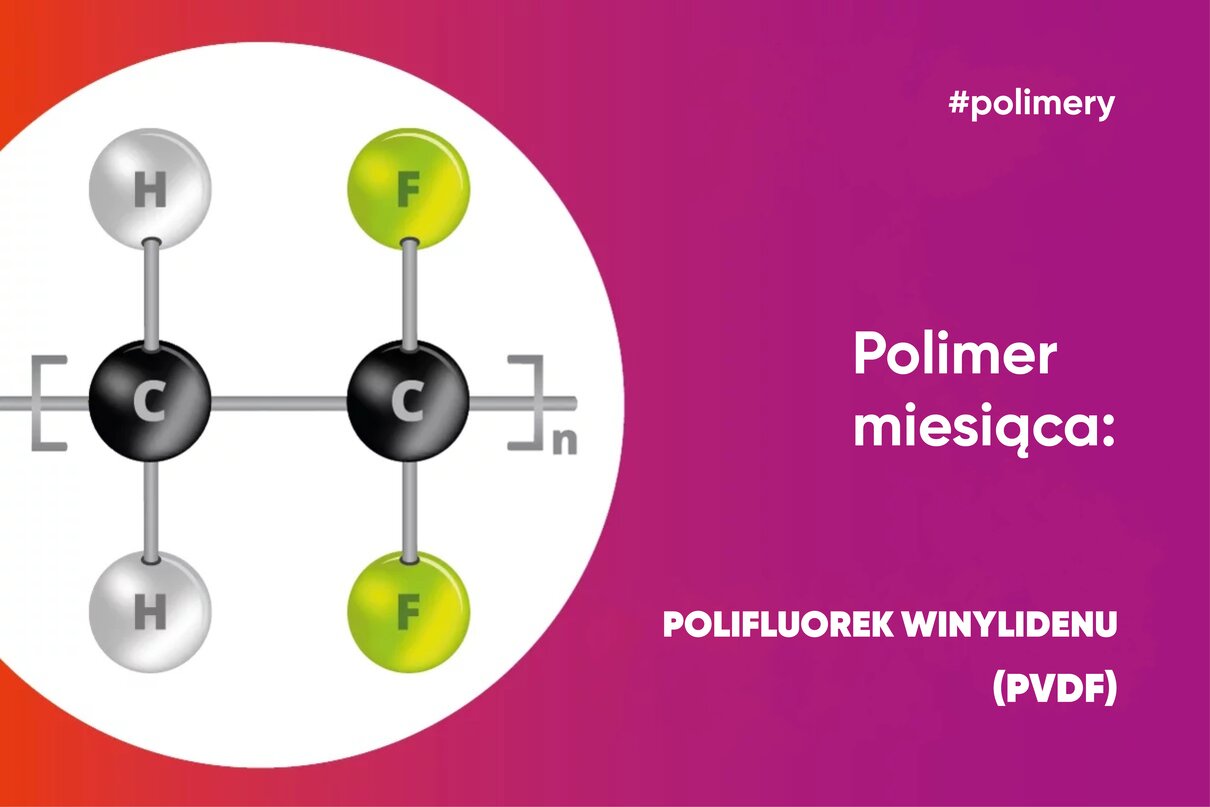

PVDF czyli inaczej polifluorek winylidenu został odkryty przez Roya Plunketta. Ten amerykański chemik zapisał się na kartach historii tym, że w 1938 roku przez przypadek zsyntetyzował politetrafluoroetylen, który jest nam lepiej znany pod nazwą handlową Teflon.

PVDF to wyjątkowej klasy polimer, który swoje właściwości zawdzięcza zawartemu w składzie chemicznym fluorowi. Obecność tego atomu nadaje mu wyraźną odporność na silne kwasy, substancje utleniające i rozpuszczalniki polarne . Zawory, rury i kształtki z PVDF mogą bezpiecznie działać w kontakcie z tego typu płynami, bez poddawania się jakimkolwiek zmianom chemicznym lub fizycznym. Z tego powodu systemy rurowe z PVDF mogą stanowić doskonałe rozwiązanie w zastosowaniach przemysłowych , szczególnie w przemyśle chemicznym i stalowym, gdzie znajdują zastosowanie w transporcie agresywnych i korozyjnych roztworów.

Oprócz wyjątkowej odporności chemicznej, PVDF charakteryzuje się również doskonałą odpornością termiczną . Materiał ten można pracować w zakresie temperatur od -40°C do +140°C bez naprężeń mechanicznych. Ta cecha czyni go szczególnie przydatnym w przemyśle spożywczym i farmaceutycznym, gdzie wymagana jest wysoka stabilność chemiczna i mechaniczna w wysokich temperaturach, aby wytrzymać fazy CIP Cleaning in Place oraz SIP – Sterilization in Place.

PVDF jest również niezwykle czystym polimerem, który nie zawiera stabilizatorów, plastyfikatorów, środków smarnych ani środków uniepalniających. Dzięki temu jest idealnym materiałem do przetłaczania wody i substancji chemicznych o ultra wysokiej czystości. Ponadprzeciętna obojętność chemiczna i nietoksyczność sprawia, że PVDF jest preferowanym materiałem do zastosowaniach w przemyśle farmaceutycznym, kosmetycznym oraz do procesów związanych z wytwarzaniem mikroelektroniki.

Kolejną ważną cechą PVDF jest duża odpornością na promieniowanie ultrafioletowe co pozwala na montaż systemów rurowych na zewnętrznych bez konieczności stosowania ochronnej izolacji.

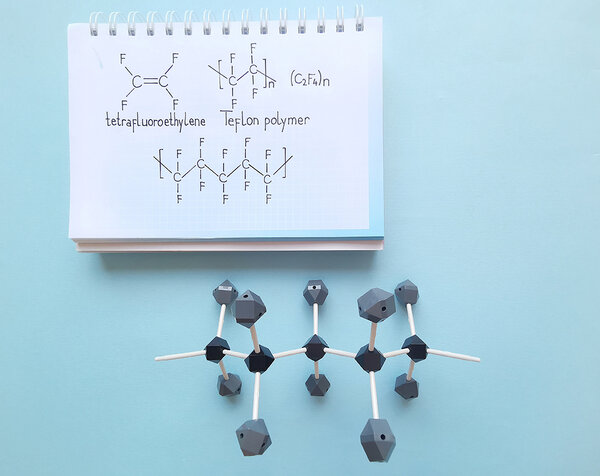

PVDF w porównaniu do innych fluorowanych polimerów, takich jak teflon, ma niższą gęstość, co sprawia, że jest łatwiejszy w obróbce, redukując i optymalizując w ten sposób koszty budowy systemów.